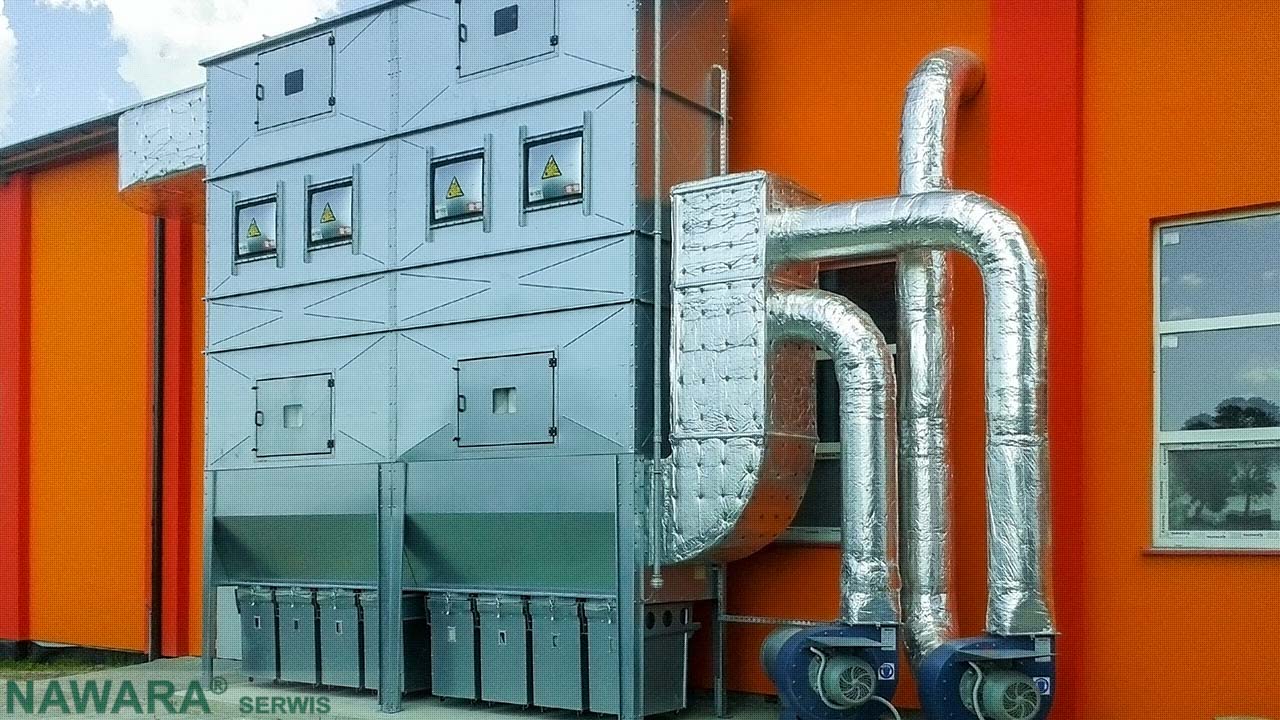

W nowym modelu zastosowano wentylator turbinowy o dużej sprawności z optymalnym poborem energii. Wentylatory nadciśnieniowe o takiej samej przepustowości zużywałyby analogicznie dużo więcej energii. Kolejnym walorem takiej konstrukcji jest mocowanie worków filtracyjnych. Dno sitowe montowane jest w górnej części filtra i wszystkie zanieczyszczenia wyłapywane są po zewnętrznej stronie worka. Taki filtr łatwiej się regeneruje i nie dochodzi do zatkania wiórami.

- W filtrach starych typów, gdzie dno sitowe jest odwrócone, wszystkie zanieczyszczenia wchodzą do środka worka – tłumaczy Włodzimierz Wojtaszyk, doradca handlowy, specjalista ds. odpylania. – Powoduje to, że taki filtr może być regenerowany po wyłączeniu go z pracy. W zakładach wymagających produkcji ciągłej taki filtr nie znalazłby zastosowania.

W nowym filtrze podciśnieniowym można stosować tak zwany system kaskadowy, czyli zamiast jednego dużego wentylatora wprowadzić kilka mniejszych, co pozwoli na sekwencyjne używanie wentylatorów w miarę potrzeb. Oznacza to, że ilość wentylatorów może być używana w zależności od aktualnie pracujących w hali maszyn.

- Do tej pory używano falowników, ale falownik nie spełnia do końca pokładanego zadania – wyjaśnia Włodzimierz Wojtaszyk. – Wentylatora nie można spowolnić, bo wtedy traci on na spiętrzaniu i nie uzyskuje wymaganego podciśnienia, ażeby skutecznie odpylić choćby jedną maszynę. Nie ma zasadniczego przełożenia z falowania na mniejsze obroty wentylatora, a faktycznym zyskiem energii są straty na falowniku. Ten system nie jest tak energooszczędny jak system kaskadowy, gdzie mamy kilka wentylatorów.

Autor: Irena Muszałowska, Gazeta Przemysłu Drzewnego